Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von Vimeo.

Mehr erfahren

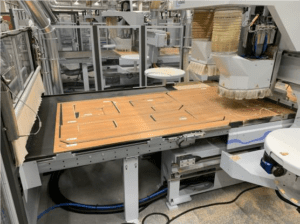

Nesting-Anlage 4.0 für vollautomatisiertes Materialhandling

,,Dieses neue Zellenkonzept ist in der gesamten Holzbranche einzigartig und zugleich richtungsweisend. Diese Maschinentechnologie ermöglicht es, fertigungstechnisch eine Vorreiter-Rolle einzunehmen.“ – Fa. Homag

Der Bau eines Wohnwagens oder eines Wohnmobils besteht aus vielen tausend Schritten und ist ein komplexes Zusammenspiel aus verschiedensten Disziplinen. Bei Dethleffs arbeiten Mensch und Maschine Hand in Hand – es ist uns wichtig, dass wir das Handwerk erhalten und gleichzeitig die moderne Technik für uns nutzen. So werden Arbeitsabläufe optimiert und Prozesse verbessert.

Gemeinsam mit Hymer, Bürstner, LMC, Capron, Laika und Niesmann+Bischoff sowie dem Maschinenhersteller Homag haben wir bei Dethleffs die neue Nesting-Anlage 4.0 entwickelt und bei uns im Werk realisiert. Seit Mitte 2018 wird sie ergänzend zur vorherigen Version effektiv genutzt.

Was ist eine Nesting-Anlage?

Und so funktioniert’s: Nachdem die einzelnen Fräsportale mit zu bearbeitenden Platten bestückt wurden, werden zunächst Etiketten mit QR-Codes automatisiert aufgeklebt, sodass eine spätere Zuordnung der gefrästen Einzelteile gewährleistet werden kann. Nachdem jedes später gefräste Einzelteil ein Etikett erhalten hat, kann mit der Fräsung begonnen werden. Hierzu wird das Material durch das Fräsportal auf den Maschinentisch transportiert. Die CNC-Fräse beginnt das Material zu bearbeiten und saugt parallel dazu die entstehenden Späne wieder ab.

Während des gesamten Prozesses ist ein Mitarbeiter für die gesamte Nesting-Anlage zuständig. Über eine Smart Watch kommuniziert die Nesting-Maschine mit dem Mitarbeiter und informiert ihn über anstehende Aufgaben wie den Wechsel von Werkzeug, Etikettenrollen, Verschleißplatten oder wann er mal wieder eine Pause einlegen sollte. Durch die frühzeitigen Warnmeldungen von der Nesting-Anlage an den Mitarbeiter können Maschinenstillstände durch vorbeugende Visualisierung von Bedienereingriffen deutlich reduziert werden. Nachdem alle Teile gefräst sind, wird die gesamte Platte von Staub befreit und die Teile mithilfe des Gurtförderbands auf einen Quertransportwagen zur endgültigen Position transportiert, von wo aus sie dann von Mitarbeitern den entsprechenden Kommissionierwagen zugeteilt werden können. Durch eine farbige Kennzeichnung sieht der Mitarbeiter auf den ersten Blick, in welche Transportwagen die Teile zugeteilt werden müssen.

Während des gesamten Prozesses ist ein Mitarbeiter für die gesamte Nesting-Anlage zuständig. Über eine Smart Watch kommuniziert die Nesting-Maschine mit dem Mitarbeiter und informiert ihn über anstehende Aufgaben wie den Wechsel von Werkzeug, Etikettenrollen, Verschleißplatten oder wann er mal wieder eine Pause einlegen sollte. Durch die frühzeitigen Warnmeldungen von der Nesting-Anlage an den Mitarbeiter können Maschinenstillstände durch vorbeugende Visualisierung von Bedienereingriffen deutlich reduziert werden. Nachdem alle Teile gefräst sind, wird die gesamte Platte von Staub befreit und die Teile mithilfe des Gurtförderbands auf einen Quertransportwagen zur endgültigen Position transportiert, von wo aus sie dann von Mitarbeitern den entsprechenden Kommissionierwagen zugeteilt werden können. Durch eine farbige Kennzeichnung sieht der Mitarbeiter auf den ersten Blick, in welche Transportwagen die Teile zugeteilt werden müssen.

Vorteile der neuen Nesting-Anlage

Durch die neue Nesting-Anlage ist es uns gelungen, die Seriendurchlaufzeit um ca. 80 % zu reduzieren und den Output um 10 % zu steigern. Die gesamte Nesting-Anlage ist modular aufgebaut. Das bedeutet, dass sie problemlos auch an anderen Standorten der EHG eingesetzt werden könnte. Hier wurde eine standortübergreifende Lösung geschaffen, an der nicht nur die Partner innerhalb der EHG profitieren, sondern auch aktiv unter der Projektleitung von Dethleffs mitgewirkt haben.